ビッグデータ不要を実現!少量のデータで推論モデルを作る「AIエッジデバイス開発」で、多品種小ロットの製造現場に革命をもたらす【2025年度ICTスタートアップリーグメンバーインタビュー:株式会社SonicAI】

日本最大規模の産業である製造業が抱える、多品種少ロットの製造現場における深刻な人材不足。特に目視による品質検査や搬送といった工程は、依然として人手に頼り、自動化が困難な領域だった。

この「人間にしかできない」とされてきた多品種少ロットの非自動化ラインに、独自の2次元画像処理技術のAIソフトと、ハードウェアを融合したエッジ(現場)デバイスで挑むのが、株式会社SonicAIだ。

代表取締役CEOの田中寛之氏は、慶應義塾大学経済学部卒業後、FA(ファクトリー・オートメーション)最大手のキーエンスで、画像処理システムの技術営業に従事。その後世界有数の米国経営コンサルティングファーム・A.T.カーニーに転職、製造業のプロジェクトにも複数参画した。

そんな経歴を持つ田中氏の選んだ道が、大手製造業のFA化ではなく、中小製造業の構造的な課題解決。これまでビッグデータが必要とされ、なかなか実現しなかった検査・搬送の自動化という難題を、エッジデバイス(ハードウェア)とディープラーニングソフトウェアを一体化した統合型プロダクト「SonicAI」によって、ブレイクスルーさせたのだ。

長期にわたり解決困難と思われていた「中小企業の生産ラインにおける自動化」を目指した理由、そして人間にしかできない仕事を未来へつなぐ、という壮大なビジョンを掲げ、その実現に向けて異才が集うチームが描く未来に迫る。

AI開発メンバー(25年8月時点)

AI開発メンバー(25年8月時点)起業の原点は、幼いころから肌で感じていた中小製造業へのもどかしさ

まず、起業の原点について教えてください。どのような問題意識から、現在の事業を立ち上げようと思われたのでしょうか?

田中:私たちは今、製造業の中でも特に多品種少ロットの中小企業を対象に、検査や搬送の自動化プロダクトを開発していますが、原点は前職の経験にあります。新卒で入社したキーエンスでは技術営業として、大手メーカーの工場向けに自動化ソリューションを幅広く提案していました。

一方で、生産ラインの自動化が全くされていない中小の工場では、人材不足や品質管理の問題を抱えていても、大手向けの高度に自動化されたソリューションでは、全く対応できません。この課題を何年も放置している状況があり、そこに強いもどかしさを感じていました。

ご自身が、製造業が盛んな京浜工業地帯の大田区で生まれ育ったという環境も影響していますか?

田中:はい。周りを町工場に囲まれた大田区という環境で育ち、幼いころから中小製造業の課題を肌で感じていました。また、A.T.カーニーへの転職後、経営コンサルタントとして大手製造業のコスト削減にも携わりましたが、そこでは下請けの町工場に対して、強い立場から原価圧縮を交渉する側にまわったのです。

しかし、このようなしわ寄せが下請けの中小企業にいく現状を見て、「結局、誰かを苦しめているだけだ」と心が痛みました。

そのような経験が、多品種小ロット生産を担う「中小企業の利益率を上げるプロダクト」を志向するきっかけになったのですね。

田中:まさにそうです。「中小企業がサステナブルに経営を続けることが可能で、利益がもっと上がるようなプロダクトを作りたい」という思いで、この事業を始めました。

CEO田中は「Quick&Dirty」を常にチームに強く求める)

CEO田中は「Quick&Dirty」を常にチームに強く求める)ビッグデータ不要のAIエッジデバイスで、属人的な非自動化領域に「自動化」の風穴を開ける

それでは、実際に開発されているAIエッジデバイス「SonicAI」は、どのような課題を解決するのでしょうか?

田中:ターゲットとしているのは、「多品種少ロットの製造現場における、検査・搬送工程の自動化」です。特に、全国に約140万人いるとされる「人による目視検査」や、それと同等の人数がいるといわれる「多品種で難易度の高い搬送作業」といった、「非自動化領域」に挑んでいます。中小企業では、この領域に圧倒的な比率で人件費がかかっていることが財務データから見ても歴然で、これをいかに圧縮できるか、という論点で考え始めました。

課題は分かっていても、それを実現できるかはまた別ですよね?

田中:はい、そこでまずは課題を100個ほど洗い出し、それに対して一つひとつソリューション仮説を立てました。そして、そのニーズにおける課題の深さや広さ、技術面においての実現可能性が合致する領域を、AI研究者やリサーチサイエンティストと共に3つに絞り込み、最終的に最も筋が良さそうに思えたのが、エッジデバイス、「AI技術を搭載したハードウェア」です。

しかしなぜ、これまでこれらの工程は自動化が難しかったのでしょうか?

田中:多品種少ロットの現場では、さまざまな種類の製品が生産ラインを通過するため、大量生産の現場における従来の自動化装置では、対応が難しい面があります。AIの推論モデルを作る際には、製品ごとに何がいいのか、悪いのかを、大量に学習させてラベリングする作業が必要ですが、そもそも中小企業ではそれだけのデータを集めること自体が難しく、導入の高いハードルになっていました。

多品種少ロットと大量生産のラインでは、どう違うのでしょうか?

田中:例えば製品出荷前の「目視工程検査」では、製品の細かいキズなどを、人の目で一つひとつ見分ける必要がありますが、同じ規格品を大量生産する現場であれば、ビッグデータによるパターン化が容易で、検査の自動化も可能です。しかし、多品種少ロットの現場では、まず製品自体がさまざまで均一化されておらず、しかもそれぞれが少ロットです。

また、生産ラインにおける「搬送」という工程、これは物をつかんで置く、次の工程に送る、というものですが、これも同じ製品が毎回コンベアに載って来るような大量生産であれば、決まった座標に取りに行き置くだけの作業なので単純です。一方で、毎回違う物が送られてくるようなライン、例えば柔らかい物や硬い物、角度が変わった物が来るような多品種少ロットの現場では、いろいろな物が送られて来ます。こうなると、対応が難しいのです。

中小企業は、そもそもAI学習の前提となるビッグデータを集められない。この「データ不足」問題をどのようにクリアしたのですか?

田中:そこで私たちは「いかに少ないデータ量で、品質を落とさずに自動化を実現するか」という論点に絞りました。なるべく学習を減らした上で、導入・運用できる軽量AIモデルの研究開発に注力し、実際かなりうまくいっています。例えば、これまで10人必要だった目視検査の工程を、導入後には2人で対応できる、といった提案が可能です。人間の数十倍の速さで「目と脳の役割」を果たす、非常に賢いAIシステムです。

ただ、多品種少ロットの工場で、あまり個々の現場にカスタマイズしすぎると、汎用性が失われ、大きな市場をつかめない。汎用性との両立も重要になりそうですね。

田中:おっしゃる通りです。顧客を見すぎて汎用性が担保されない、ということが一番怖い。そこで私たちのエッジデバイスでは、顧客側で検査基準や処理速度、ハードウェア構成などを簡単にチューニングできるように設計しています。

具体的にはどういうことでしょうか?

田中:例えば、検査や搬送の工程では、「どれくらい細かいキズを検出したいか」、あるいは「どれくらいの処理速度で製品を検査、または搬送したいか」なども、個々の現場によって異なります。そこで、汎用性は担保しながらも、工場ごと、もしくはロットごと、品質ごとに、簡単にカスタマイズできるようなプロダクトであることが重要です。

これは、すべてを請け負って「10」割を満たす製造ラインや専用機ではなく、顧客ニーズの最大公約数である「8」割を満たすプロダクトを開発し、残りの部分は顧客自身でカスタマイズする、というビジネスモデルで、ニーズに深く刺さりながらもスケーラビリティ(柔軟な規模拡大や対応能力)を担保する、価値が高いソリューションの提供を目指しています。

そのシステムを搭載するハードウェアは、OEM(製造委託)でしょうか?

田中:半導体などの製造は外注していますが、必要なハードウェアの選定、組み立て、回路設計といった肝となる部分は弊社で設計した上で、製造を委託しています。またエッジデバイスで多用するGPU(グラフィックボード)に関しては、現在、業界最大手の米国半導体メーカー・NVIDIAと協業し、製品の貸し出しなどを受けて、ハードウェアの構成要件などについても研究開発を進めています。

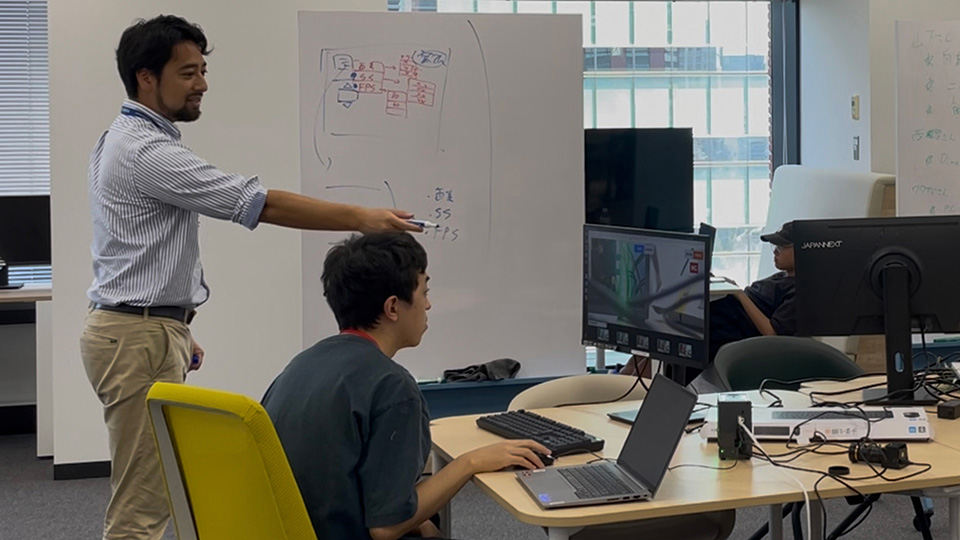

議論を通じた意思決定を大切にする風土。(写真はフロントエンドエンジニアとのCEO田中の議論の様子)

議論を通じた意思決定を大切にする風土。(写真はフロントエンドエンジニアとのCEO田中の議論の様子)ベータ版のお披露目と市場からの圧倒的な反響、そして未来のビジョン

ところで、この事業を進める上で、最も大きなブレイクスルーとなった出来事は何でしょうか?

田中:今年7月に達成した「コアとなるAI技術の研究開発が成功したこと」です。私たちは今、世の中にはない技術について、論文のタネを探し出して引用し、実装して実験するというサイクルを、過去半年間、とんでもないスピードで繰り返してきました。

そして、今まで完全にトレードオフだと思われてきた「少ないデータ量」と「品質」を、全く損なわずに両立できることが証明された瞬間、チーム全員で「本当に勝てるぞ!」と歓喜したのです。

おそらく今の日本で、私たちほど、「少量のデータでいかに品質を高めるか」という論点に絞って社会実装を追求しているチームは他にはいない、と自負しています。

それがベータ版の公開に結びついたと。市場からの反響はいかがでしたか?

田中:圧倒的でした。このAIエッジデバイスをもって今年9月に、トヨタやデンソーなど、日本の自動車産業が集積する愛知県限定で、約20の商工会議所向けに、クローズドでベータ版の挙動をお披露目したところ、50〜100件ほどの導入依頼が殺到したのです。

その際、金額感もお伝えしましたが、皆さんの第一声が「安い」でした。金額を提示する前には高いと思われないか懸念していましたが、「安い」という反応は、このプロダクトに高い価値を感じていただけている、「今までできなかったことが、この価格帯でできる」という市場の期待感、ニーズの深さであり、大きな自信になりました。

この反響を受けて、11月からは東京のほかに名古屋にもオフィスを構え、本格的に事業展開をスタートします。まだ正式なリリース前なのでクローズドですが、このデバイスは、名古屋にオープンしたスタートアップ支援拠点「STATION Ai」にも置いてあり、刈谷市や岡崎市、小牧市、豊橋市など15ほどの商工会議所や市役所、地元の金融機関と連携した上で、顧客をオフィスに招くという座組を組んでいます。

ICTスタートアップリーグからの支援については、どのような点に期待されていますか?

田中:「信用を前借りして導入する機会」が得られる、という点が非常に大きいです。先日、担当の方にベータ版のデモ動画を見ていただいたところ、事務局からも「すごい」と大きな反響をいただきました。年末の正式ローンチに向けて、このタイミングで連携することで、事業の信用と導入拡大が加速することに大きな期待感を持っています。

最後に、今後どのような人と一緒に、会社の未来を作りたいと思っていますか?

田中:私たちは、会社を象徴する色として「オレンジ」を選んでいるのですが、これはFA大手のコーポレートカラーを意識してのことです。製造現場では、キーエンスの「赤」、オムロンの「青」など、色でメーカーが識別されますが、現在空きがあり、かつ現場でも目立つ「オレンジ」を戦略的に選びました。

多品種小ロットの現場で困りごとが発生した際、すぐに「オレンジ=SonicAI」と連想してもらうことが狙いで、今後、この領域がオレンジで埋め尽くされるように、私たち自身も、「音速(Sonic)レベル」で成長したいのです。

この「音速レベル」で成長するためには、「チームのために頑張る人」というよりも、自分の研究テーマに没頭し、「個人として何かに夢中になり、圧倒的な成果を出してきた人」が必要だ、と考えています。私自身、今までの人生を振り返っても、「個の力で突破してきた」と思っており、 “個”の専門性を徹底的に追求する姿勢を重視しています。

「日本のものづくり産業のポテンシャルを解放する」という壮大な未来のビジョンに共感してくれる「尖った個」をお待ちしています。

編集後記

田中氏へのインタビューで印象的だったのは、その「熱量」と「覚悟」。生まれ育った京浜工業地帯をはじめ、日本の中小製造業が抱える構造的課題を「誰かにしわ寄せをするだけの解決策で終わらせない」という、強い原体験に裏打ちされた想いが伝わってきた。

田中氏が描くビジョンは明確だ。3年後には多品種小ロットの非自動化領域で、自動化ソリューションの圧倒的なリーディングカンパニーになる、5年後には市場規模の大きい北米・東南アジアに展開、将来的には製造業の人材不足課題を完全に解決することを目指す。この論点を絞り込んだ領域で、「日本発のグローバルスタートアップを目指す」という田中氏の言葉は、決して夢ではないと言える。

最終的に田中氏が目指すのは、中小製造業の現場を属人的な作業から解放し、より創造的なものづくりや日本のポテンシャルを押し上げる仕事ができる世の中の実現。その未来を一刻も早く見てみたい。

『株式会社SonicAI』SNS動画

@startupleaguejp 「人材不足や人件費高騰に悩む製造現場に届けたい」株式会社SonicAI 田中氏にインタビューしました! #スタートアップリーグ #スタートアップ ♬ オリジナル楽曲 - スタートアップリーグ情報局【公式】

■ICTスタートアップリーグ

総務省による「スタートアップ創出型萌芽的研究開発支援事業」を契機に2023年度からスタートした支援プログラムです。

ICTスタートアップリーグは4つの柱でスタートアップの支援を行います。

①研究開発費/伴走支援

最大2,000万円の研究開発費を補助金という形で提供されます。また、伴走支援ではリーグメンバーの選考に携わった選考評価委員は、選考後も寄り添い、成長を促進していく。選考評価委員が“絶対に採択したい”と評価した企業については、事業計画に対するアドバイスや成長機会の提供などを評価委員自身が継続的に支援する、まさに“推し活”的な支援体制が構築されています。

②発掘・育成

リーグメンバーの事業成長を促す学びや出会いの場を提供していきます。

また、これから起業を目指す人の発掘も展開し、裾野の拡大を目指します。

③競争&共創

スポーツリーグのようなポジティブな競争の場となっており、スタートアップはともに学び、切磋琢磨しあうなかで、本当に必要とする分の資金(最大2,000万円)を勝ち取っていく仕組みになっています。また選考評価委員によるセッションなど様々な機会を通じてリーグメンバー同士がコラボレーションして事業を拡大していく共創の場も提供しています。

④発信

リーグメンバーの取り組みをメディアと連携して発信します!事業を多くの人に知ってもらうことで、新たなマッチングとチャンスの場が広がることを目指します。

■関連するWEBサイト

株式会社SonicAI

/

株式会社SonicAI(LEAGUE MEMBER)

/

ICTスタートアップリーグ